Podstawy OEE w 5 Minut

Średnio kilka razy do roku jestem pytany o „legendarne” OEE. I chociaż sam wskaźnik, w zrozumieniu, jest dosyć łatwy, to wyzwaniem z pewnością jest przekazanie tej wiedzy w sposób zrozumiały dla wszystkich. Ten wpis jest praktyczny. Opiszę w nim, najprościej jak się da, czym OEE jest (i czym nie jest), kiedy go używać i co kryje się pod jego procentową wartością.

Co to jest OEE?

Całkowita Efektywność Wyposażenia (OEE – Overall Equipment Effectiveness) to coś innego niż Wydajność. O ile ta druga skupia się na końcowym wyniku

i często staje się również fundamentem oceny pracy operatora pracującego na danym stanowisku, tak OEE daje nam informacje o tym jak ten proces wyglądał. Można przecież osiągnąć planowaną wydajność zmianową stojąc przez pierwsze godziny pracy, a pod koniec zmiany zarzynając maszynę. Ale czy na pewno chcemy pracować w ten sposób?

Dlaczego w ogóle mierzyć OEE?

Mierzenie Całkowitej Efektywności Wyposażenia jest przydatne gdy chcemy zwrócić uwagę na jakość procesu, a nie tylko stosować zero-jedynkowe podejście oparte na celach produkcyjnych (to nie znaczy, że cele nie są potrzebne! Są i to bardzo 🙂 ). OEE informuje nas również o stanie maszyny. Mierzenie wskaźnika OEE jest świetną metodą zbierania informacji i wdrażania usprawnień. Wraz z metodologią Problem Solving tworzą idealny duet.

Kiedy mierzymy OEE, sprawdzamy jak dobrze pracuje sprzęt albo proces, a nie jak produktywny jest operator.

Jak obliczyć OEE?

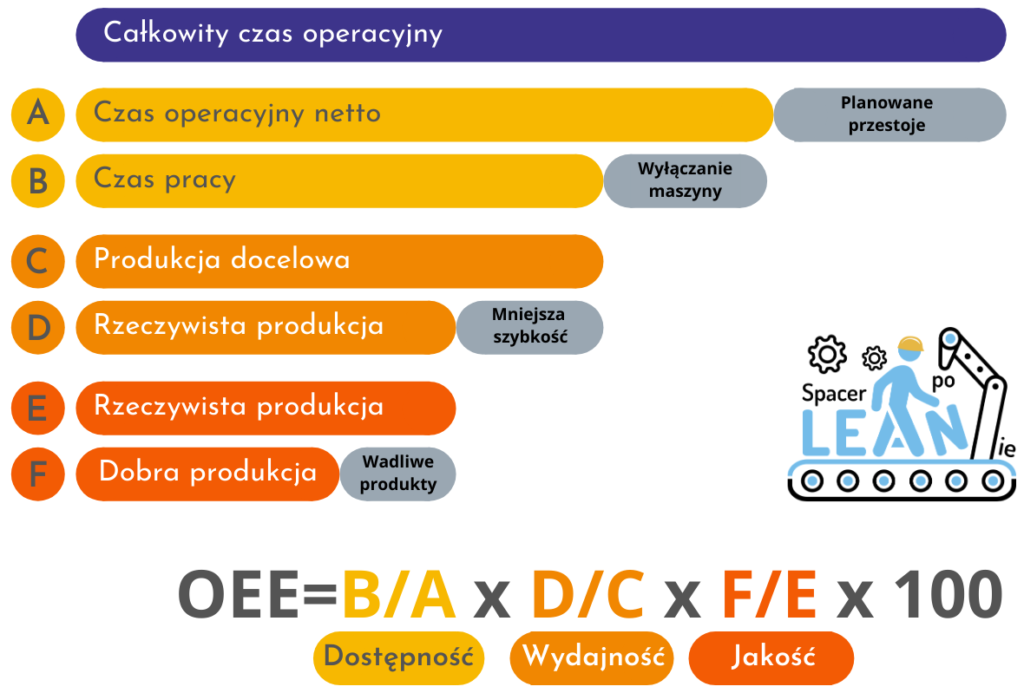

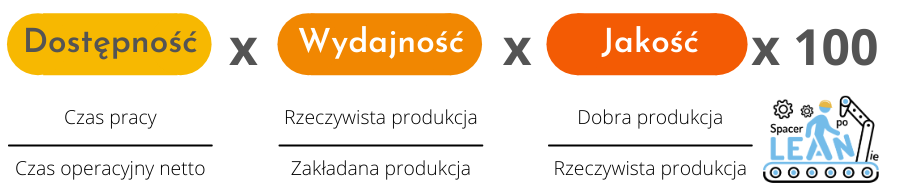

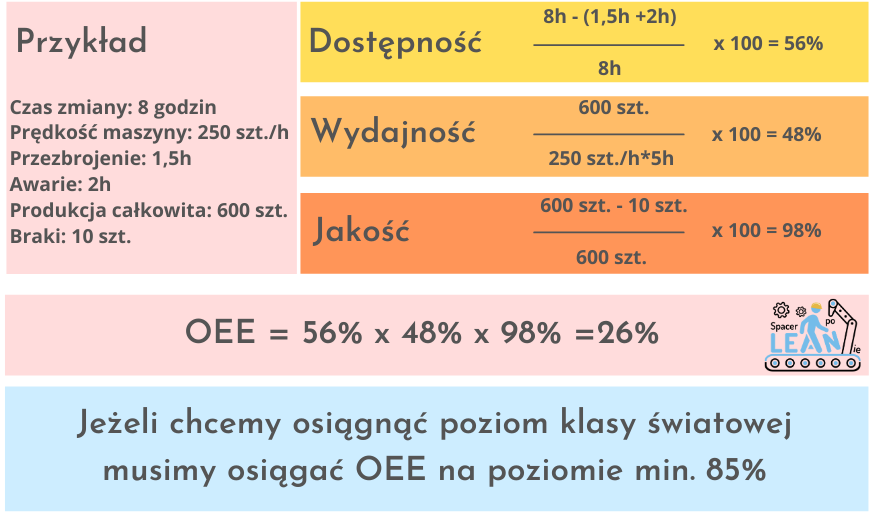

Na samym początku trzeba powiedzieć, że całkowita efektywność maszyny to o wiele więcej niż tylko suma produktów, przez nią wyprodukowana w ciągu jednej zmiany. Kiedy mierzymy całkowitą efektywność, wydajność jest jedną

z kilku składowych i nazywamy ją współczynnikiem wydajności. Oprócz tego składa się również z współczynnika dostępności oraz współczynnika jakości.

Współczynnik wydajności to wskaźnik który pokazuje nam, jak rzeczywista produkcja ma się do produkcji jaką określona maszyna powinna wyprodukować w zadanym przez nas czasie. Z kolei współczynnik dostępności informuje nas o relacji pomiędzy potencjalnym czasem operacyjnym maszyny oraz czasem w jakim maszyna rzeczywiście pracowała. Ostatnim wskaźnikiem z którego składa się OEE jest współczynnik jakości. Jest to nic innego jak porównanie ilości produktów które zostały wyprodukowane z produktami które zostały wyprodukowane i spełniają określone przez nas bądź klienta normy jakościowe.

Współczynnik dostępności

Pozycje A i B to wcześniej wspomniana dostępność. Pomimo tego, że pracujemy zwyczajowo 8 godzin to na zmianę produkcyjną składają się również planowane przestoje (np. są to planowane remonty lub warsztaty TPM). Są one niezbędne, jednak wpływają na całkowity czas operacyjny redukując go do czasu operacyjnego netto (A). Jednak to nie wszystko, oprócz planowanych przestojów mamy również niezaplanowane przestoje, są to np. awarie. Skraca to wcześniej wspomniany czas operacyjny netto (A) do czasu pracy (B) czyli czasu w którym rzeczywiście nasza maszyna wytwarzała produkty.

Współczynnik wydajności

Kolejne pozycje, C i D obrazują wydajność. Maszyna która pracuje określoną ilość czasu może wyprodukować określoną ilość produktu gotowego (C)

– oczywiście jeśli pracuje z wyznaczoną przez nas prędkością cały czas. Rzeczywistość jest jednak inna, produkcja nie idzie z niezmienną prędkością. Wpływ mają na to np. zabójcy wydajności – mikroprzestoje czy inne sytuacje których konsekwencją jest zmiana prędkości pracy maszyny. Finalnie rzeczywista prędkość jest inna (D).

Współczynnik Jakości

Pozycje E i F obrazują jakość. Rezultatem pracy maszyny jest oczywiście rzeczywista ilość wyprodukowanego towaru (E). Niestety nie wszystkie produkty z tej puli spełniają normy jakościowe. Jeśli od rzeczywistej produkcji odejmiemy te produkty to zostaną jedynie produkty spełniające normy jakościowe (F). Nie ma procesu produkcyjnego który jest pozbawiony wad

i czasem zdarzy się, że będziemy produkować wadliwe produkty. Musimy pamiętać jednak o tym aby kolekcjonować i dokumentować powody tych braków oraz skutecznie je niwelować.

Jak pracować z zebranymi informacjami?

Warto mieć na uwadze, że mierząc OEE skupiamy się na procesie. Nie jest to w żadnym wypadku narzędzie do oceny pracy operatora.

Straty dostępności

Tak jak wcześniej mówiliśmy, podczas produkcji spotykają nas różne sytuacje, które mogą wpływać negatywnie na nasze wyniki. Do takich sytuacji należą np. wszystkie naprawy i awarie, regulacje procesu, przezbrojenia linii produkcyjnej na inny format lub produkt oraz szereg innych sytuacji, które negatywnie wpływają na dostępność naszych maszyn. Straty te mierzymy

w określonych jednostkach czasu (sekundy, minuty – jest to zależne od naszej decyzji). Pamiętajmy, że czas przezbrojenia liczy się od zejścia ostatniego produktu z linii produkcyjnej do momentu wyprodukowania pierwszego produktu spełniającego normy jakościowe. Podobnie sprawa się ma jeśli chodzi o wszelkie naprawy i ewentualne awarie. Czas trwania kończy się

z chwilą produkcji pierwszego dobrego produktu. Wszystkie planowane przestoje jak np. zmiany remontowe czy straty związane rozruchem – one również skracają nasz czas operacyjny. Jeśli rozpoczynamy dopiero proces wdrażania i śledzenia OEE, konieczne będzie przeszkolenie pracowników. Dopiero gdy wszyscy w zakładzie produkcyjnym będą w taki sam sposób mierzyli straty, możemy analizować dane i wprowadzać usprawnienia.

- Awarie

Nie powinien być dla nikogo tajemnicą fakt, że to właśnie wszelkiego rodzaju awarie ograniczają dostępność poszczególnych maszyn. Jak każda rzecz, tak i maszyny w końcu ulegną zepsuciu i trzeba poświęcić dostępny czas na jak najszybszą naprawę. Aby temu przeciwdziałać należy skupić się na odpowiednim działaniom prewencyjnym oraz na wprowadzeniu zasad TPM gdzie operatorzy również zobowiązani są do podstawowych działań prewencyjnych. - Przezbrojenie maszyn

Z podobną sytuacją spotykamy się kiedy jesteśmy zmuszeni przezbroić linie produkcyjną. Zmiana ta oczywiście również powoduje obniżenie dostępności poszczególnych maszyn. Zdarza się, że przezbrojenie jest przeprowadzone nieefektywnie, nie mamy wcześniej przygotowanych narzędzi, a czynności które spokojnie mogliśmy zrobić w trakcie produkcji, wykonujemy już po zatrzymaniu pracy maszyny. Wydłuża to finalnie czas samego przezbrojenia. Jeśli chcesz zoptymalizować ten proces, serdecznie polecam warsztaty SMED.

Straty wydajności

Straty wydajności, podobnie jak wydajność, mierzy się ilością wytworzonych produktów. Większość firm właśnie w taki sposób monitoruje swoją produkcję. Aby śledzić OEE należy uwzględnić różnicę pomiędzy faktyczną produkcją,

a maksymalną wydajnością. Maksymalna wydajność określana jest dla maszyny lub wyposażenia pracującego nieprzerwanie z maksymalną prędkością przy zachowaniu odpowiedniej jakości produktu. Jeśli w nasz wolumen produkcyjny wchodzi więcej produktów to z pewnością każdy z nich ma inną wydajność maksymalną. Koniecznie musimy określić tą wartość indywidualnie dla każdego produktu. Powody zmniejszenia wydajności to najczęściej tzw. mikroprzestoje oraz zmniejszona prędkość operacyjna. Mikroprzestoje są prawdziwym zabójcą wydajności. Zwykle są niezauważalne, wręcz nieuchwytne, jednak ich częstotliwość mocno nadwyręża produkcję. Pośrednio wpływają również na obniżenie jakości produktów. Z uwagi na charakter mikroprzestojów, warto je mierzyć, nie czasem trwania, a stratą wielkości produkcji której są powodem.

- Mikroprzestoje

Mikroprzestoje do cisi zabójcy wydajności. Często je lekceważymy ponieważ są to „tylko” krótkie przestoje natomiast efekt skali robi swoje. Oczywiście nie powodują one awarii maszyny ale skutecznie zakłócają produkcje. W skrajnych przypadkach musimy zatrudniać osoby które jedynie nadzorują proces aby mogły zareagować

w przypadku mikroprzestoju. - Zmniejszona prędkość

Linie produkcyjne nie zawsze pracują z maksymalną wydajnością. Często jest to świadomy zabieg. Czasem jednak powodem jest niestabilna jakość produktów, jest to sygnał na który powinniśmy zareagować.

Straty jakościowe

Straty jakościowe to nic innego jak różnica pomiędzy naszą rzeczywistą wielkością produkcji, a ilością produktów które spełniają ustalone normy jakościowe. Do strat jakościowych zalicza się wadliwe produkty, które nadają się jedynie do tego aby je wyrzucić oraz tzw. „rework” czyli produkty które wymagają korekty. O ile każdy wyczulony jest na defekty i straty to relatywnie rzadko zwraca się uwagę na „rework”. Jest on o tyle niebezpieczny ponieważ często szybciej jest wyprodukować nowy produkt niż przetworzyć „rework”.

- Korekty

Produkty, które nie spełniają wymagań określonych przez klienta to dobrze znany rodzaj strat. Braki, których nie można ponownie wykorzystać to oczywista strata surowca. Nawet jeśli można je poprawić, to praca, którą na to poświęcamy również jest marnotrawstwem. - Straty związane z uruchomieniem maszyny lub mikroprzestojami

Podczas uruchamiania linii produkcyjnej, zazwyczaj potrzeba trochę czasu aby ustabilizować produkcję. W konsekwencji już na samym początku generujemy pewną ilość strat jakościowych. Kolejnym powodem są wcześniej wspomniane mikroprzestoje. Prócz wiadomych strat wydajnościowych destabilizują produkcję i generują straty jakościowe.

Z OEE jest jak z większością danych które zbieramy, największe benefity czerpiemy gdy nasze pomiary są konsekwentne, regularne i dostępne dla wszystkich. Jeżeli wykażemy się dociekliwością i dyscypliną to dostaniemy odpowiedzi na pytania:

- Czy określona sytuacja poprawia się z biegiem czasu?

- Jakie są największe problemy na produkcji powodujące mniejszą dostępność maszyn?

- Jakie mamy problemy jakościowe?

- Czy wykorzystujemy nasz sprzęt w optymalny sposób?

- Czy nasze Utrzymanie Ruchu działa na zadowalającym poziomie?

Podsumowanie

Myślę, że teoria nie była trudna. Prawdziwa zabawa zaczyna się gdy każdy na pokładzie rozumie czym jest OEE. Wspólna analiza powodów nie osiągania wyznaczonego celu, eliminacja marnotrawstw i usprawnianie procesów jest tym o co chodzi. Zbieranie danych dla samej idei nie jest najlepszym rozwiązaniem. Dane powinny pomagać nam podejmować dobre decyzje i się doskonalić.

Wpis oparłem na świetnej książce pt. „OEE dla Operatorów”. Jest to dobrze napisana „pigułka wiedzy”. Cała seria liczy dużo więcej pozycji, a każda z nich poświęcona jest innemu narzędziu. Seria Shopfloor jest świetnym uzupełnieniem i podstawą do szkoleń z której sam korzystam.

na serio do OEE nie liczymy TPM? przecież planując TPM np. 4h i zastępując go naprawami można ukryć jedne w drugim. ja zawsze TPM wliczałem do straty dostępności. Ale może jestem w błędzie?

Wiktor, dzięki za komentarz. Chciałem w prosty sposób pokazać, różnicę pomiędzy całkowitym czasem operacyjnym, czasem operacyjnym netto i realnym czasem pracy. Mam nadzieję, ze prawidłowo Cię zrozumiałem. Mamy podobne podejście, TPM jako zaplanowany przestój wpływa na całkowity czas operacyjny, redukując go do czasu operacyjnego netto. Więc TPM wpływa na współczynnik dostępności, podobnie jak np: odprawy przed rozpoczęciem pracy i inne zaplanowane aktywności podczas których nie produkujemy.

To co powiedziałeś o ukrywaniu jednego w drugim to ważne spostrzeżenie i generalnie tak jest z tym OEE, jest to ogólny rzut na proces ale 3 oddzielne współczynniki wzajemnie na siebie wpływają i mogą się wykluczać.

Wklejam poniżej świetny wpis o różnicach pomiędzy OEE a OA, tam tez jest kilka ciekawych uwag 🙂

https://theleadershipnetwork.com/article/is-oee-a-useful-key-performance-indicator

A czy da się agregować OEE na poziom wydziału a nawet całego zakładu?